あなたはPWMサーボアンプに満足していますか?

リニアアンプがナノ位置決めを可能にします

新リニアアンプによるナノ位置決め

新リニアアンプによるナノ位置決め

☆ ナノ位置決めの課題とPWM 方式/リニアアンプ方式

☆ アドバンスドPID アルゴリズム(APID)による新リニアアンプ

☆ 新リニアアンプ事例(TA-620)によるエアスピンドル評価テスト

| ナノ位置決め選定要素 | ・メカニズム、フィードバック、サーボドライブ、ドライブ電圧 |

| PWM 方式とリニアアンプ | ・500nm 以下の位置決めにはAB 級リニアアンプが優れている ・EMI-RFI ノイズ排除はリニアアンプが優れている |

| リニアアンプの特長/短所 | ・10 倍以上の電流ループ周波数帯域(200~500Hz)をとれる ・リニアアンプはAB 級がよい/A級は低効率でC 級は歪が多い |

| リニアモータの精密位置決め | ・ 上位コントローラ(ソフト制御ロジック)の機能を用いないで、ドライバでAPID リニアアンプで精密位置決めが可能 |

| 製品事例 | ・APID リニアアンプ(TA620)によるUS 大手エアスピンドル4社で3年検証例 |

|

APID リニアアンプ例:TA620 / Trust Automation(US ) |

1、ナノ位置決めへの挑戦

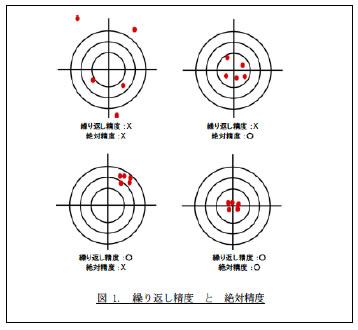

サーボ位置決めはここ20 年間マイクロプロセッサーの進歩と共にアナログ制御からディジタル制御

へと大きく発展してきた。デジタル制御化より多くのアプリケーションにサーボモータ・ドライブが

使われるようになった。しかし、この優れたサーボ制御をナノメータ(nm)単位でより正確に、確実に、

量産機の位置決めとして採用するには幾つかの課題があり、考え方を見直す必要性が出てきた。例え

ば、半導体製造装置やハードディスク装置である。

当然のことながら、精密位置決め、主にサブミクロン位置決めシステムを構成するにはシステム的な

手法を取り入れる必要がある。従来のデジタル・サーボモータ・ドライブメーカーは主に高分解能の

フィードバックループ技術開発に注力してきたが、繰り返し精度、絶対精度をより安定的に行うには

それだけでは不十分である。図 1 は繰り返し精度と絶対精度の基本的な考えを表している。

ナノ位置決め機能搭載機械を安定的に量産するには下記の4 項目に留意した設計を行う必要がある。

| ?@ メカニズム | |

| ・ボールねじのベアリング: | 往復動作中、レール内で微妙な動乱を起こす事がある。 |

| ・リードスクリュー精度: | 1回転毎のエラーの積み重ねが生じることがある。 |

| ・リードスクリュー精度: | バックラッシュを持つ特性があり、それも位置によりそ量も異なる場合がある。 |

| ・カプラー: | 完全な円形でない為、 回転中に起こる位置エラー。 |

| ・メカニズムの土台: | ステージ動作、或いは温度変化による変動。 |

| ?A フィードバック | |

| ・モータ上のエンコーダ: | ステージ駆動部と離れているため、実際の位置と異なる |

| ・高分解能補正エンコ-ダ: | ノイズの影響によるジッターが起き易い。 |

| ?B サーボドライブ | |

| ・ディジタルサーボドライブ: | PWM 方式でのトルク制御はサブミクロンレベルのジッターがある。 |

| ・低速電流ループ: | 低速電流ループはセトリングに時間がかかる。 |

| ・PID アロゴリズム: | PID アルゴリズムや依存する各種フィルターによるより良いサーボループ制御が必要。 |

| ?C ドライブ電圧 | |

| ・高ドライブ電圧: | 必要以上のドライブ電圧は制御システムの周波数帯域を狭くしナノ位置決めを制限する結果になる。 |

今日の一般的な精密モーションシステムを構築する選定要素は下記の3項目である。

1)精密なリード、或いはボールねじ

2)高精度のカプラー

3)高分解能センサー付きのサーボモータと、デジタルサーボドライブでの駆動

2~3ミクロン(μm)かそれ以上の位置決めはこの方法で十分である。しかしサブミクロン、特に 500 ナノメーター以下の安定的した位置決めには、新しい発想のデジタルサーボドライブ技術を構築 する必要がある。リニアモータ、或いはダイレクトドライブ(DD)モータ制御の場合はメカニズムが 少ない分、選定するサーボドライバでその影響が特に目立つことになる。

ナノ位置決め制御においてデジタルサーボドライブの欠点は

1)モータの電流/トルクがPWM スイッチング方式で作られている。

2)PWM スイッチングで発生するノイズで、補正をかけたフィードバックシグナルへの悪影響。

3)デジタル電流ループは高周波数でもバンド幅に制限がある。

4)主流のデジタルサーボドライブ制御ループには限界がある。

これらの問題点を解決するにはリニアサーボドライブを再度見直す必要があった。リニアサーボドラ

イブはデジタルサーボドライブよりはるか以前から存在していた。しかし全体の効率が悪く、発熱の

処理が難しく、サイズもデジタルサーボドライブより大きく、コストも今日のデジタルサーボドライ

ブ(アンプ)の倍以上のコストになり、殆どのサーボシステム採用機械・装置から姿を消した。

ところが、良いところが無いとおもわれていたリニアサーボドライブであるが、リニアサーボドライ

ブでなければ出来ない幾つかの精密モーション・アプリケーションのもとでそれなりに技術の進展を

続けてきた。

この課題にチャレンジしてきた今日のリニアサーボドライブの主な特長は、

1)適切に制御されたリニアドライブ電流で発生するモータートルクは、PWM 方式でスイッチング

されたモータの電流から発生されるリップルが無い。

2)PWM によるスイッチングノイズが無いため高分解能エンコーダの高度な補正が可能で、信頼性

が高まる。

3)完全なアナログ電流ループはデジタルサーボドライブよりはるかに広いバンド幅により低電流

でのセトリング(整定)時間が短縮できる

4)高度なモーションコントロールアルゴリズムの制御信号に対して忠実なレスポンスが可能。

5)20 ナノメーター以下の位置決め精度を持つ精密ステージ装置のドライブとして多くの実績を持

っている。

リニア( AB 級)サーボドライブはなぜデジタルサーボ(PWM タイプ)ドライブと比べて繰り返し位置決

めと絶対精度が優れているかの構造上の違いについて見る事にする。

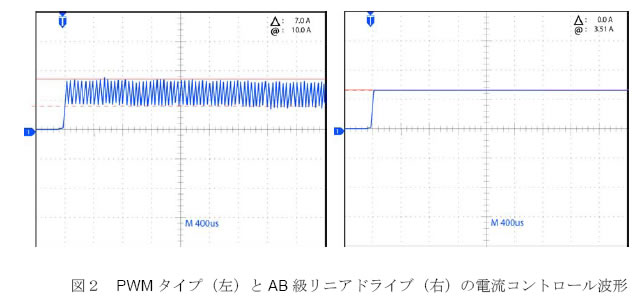

PWM タイプ・デジタルサーボドライブは位置指令信号入力電圧を約20~30KHz の周波数変調し、モー

タ供給電圧をオン/オフ、すなわちモータの電流をオン/オフしながら回転をコントロールする方式

である。PWM 方式で電流をコントロールした波形は下記図2-左である。このモータ電流波形は大量

な電気ノイズを発生しエンコーダや他の電気回路に悪影響を与えジッターなどを起こす可能性がある。

ジッターの量はモーションシステムにもよるが、ナノ位置決め制御に対して大きな影響を与えること

になる。

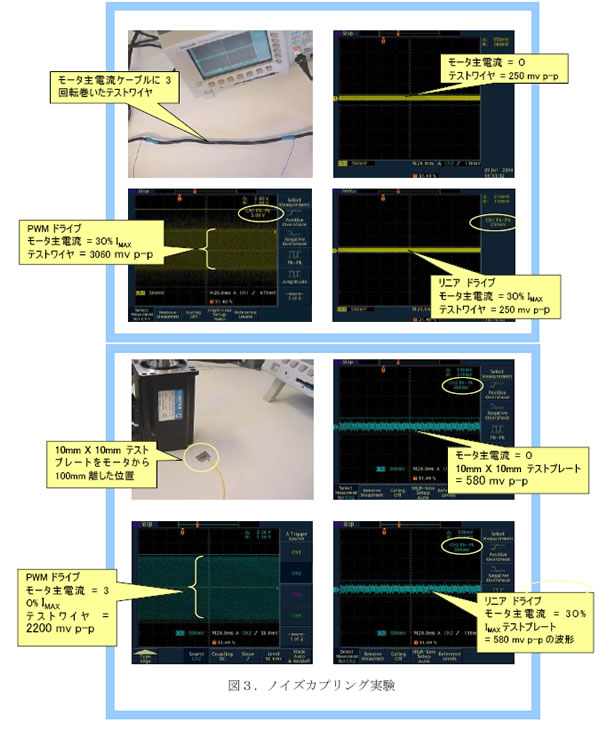

それに比べリニアサーボドライブはジッターを起こす要因はない。(図2-右)。PWM 制御要因のジッ ターの基になる高周波電流切り替えで起きる悪影響を無くしてナノ位置決めが可能になる。 非常にシ ンプルな解決策ではあるが非常に有効である。 リニアアンプに切り替えて繰り返し精度、絶対精度が良くなった実績は多い。 リニアサーボドライブのもう一つのメリットはEMI-RFI ノイズ排除である。EMI-RFI ノイズ排出量を 下げることにより装置全体の安定化が強化される。図3はPWM ドライブとリニアサーボドライブのモ ータへの主電流ケーブルとモータから発生するノイズ実験の結果である。

これまでサーボドライブとモータ間ケーブルから発生するノイズクロスカプリング影響を避けるため

システム設計者は出来るだけ信号ケーブルやセンサーケーブルを離すのが常識でしたがリニアへ変え

ることでその必要が無く、実装面でも多くのメリットが見えてきた。

-

最近、位置決めをより正確にするため高分解能エンコーダが増えてる。いくつかの方式があるが低価

格で実現するにはエンコーダからの低電圧アナログsin / cos 生信号に電子回路で補正をかけ、角度、

及びリニア位置情報を計算するのが主流である。しかし低電圧アナログ信号は外部ノイズの影響を受

けやすく位置情報の計算値が変わることがある。

PWM 方式サーボドライブ はジッター/ノイズ以外に電流ループの面でもリニアドライブと比べて性能

は劣る。PWM 方式サーボドライブ は電流ループとして周波数帯域(Bandwidth) は200-500Hz が主流

である。この電流波形をPWM 方式で再現するには最低10 倍、実質的に25 倍でのサンプリングが必要

である。サンプリング周波数が高ければ高いほど目標波形に近づきパフォーマンスも良くなる。

それに比べてリニアサーボドライブはアナログ電流ループで構成されている。アナログ電流ループは

周波数帯域(Bandwidth)を向上するだけでなくセトリング特性にも影響する。 リニアサーボドライブ

はアナログ電流ループを様々なモータに対して特性を合わせることでパフォーマンスを向上させるこ

とが出来る。電流ループ周波数(Bandwidth) 5KHzを実現している。

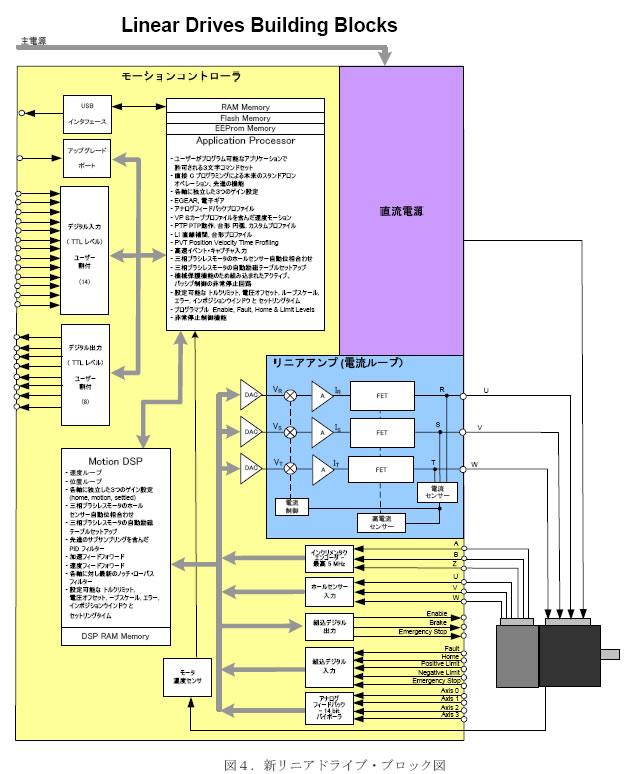

これまでのリニアサーボドライブは主に電流ループ(図4○○部)が中心であった。なぜならば忠実

に指令入力電圧をモータの電流に変換するのが役割であった。これはオーディオの世界で見られたA

級、B 級、AB 級、C 級といった技術と同様で、実際にスピーカーにつなげば音楽のアンプとしても可

動する。

A 級アンプ技術が一番忠実に入力電圧と出力電圧のリニアリティを保つが、常に電流が流れるため効

率が悪く、モータのアンプとしては実用的ではない。B 級アンプは入力の半分に当たる180度のみ

電流を通す方式で、ひずみが多すぎてモータの精密制御には向いていない。C 級アンプはゼロクロス

時のひずみが多く、サーボ制御でナノ位置を維持するには問題がある。そのためにプッシュ・プル方

式のAB 級アンプ技術でゼロクロス時のひずみを最小限におさえたタイプが最も多くサーボモータの

リニアアンプとして使われてきた。

しかしサーボモータ、特に低インピーダンスのリニアモータの精密位置決め用ドライブとして使うに

は更に高度なモーションコントローラが必要である。高度なナノ位置決め制御にはサイン波励磁、デ

ュアルループ、PID、APID アロゴリズムやフィルターにより、より良いサーボループ制御が望まれて

いる。欧米ではこれらの機能を別のモーションコントローラ(モーションボード)部に依存するのが

主流であるが、パルス指令を中心とした日本のサーボモータ・ドライブの環境では受け入れられない。

図4にはパルス指令入力を中心とした高度なモーションコントローラ(黄部)、リニアアンプと電源(紫

部)を統合した新しいリニアドライブでUS のトラストオートメーション社の製品TA600 で、これま

で構築されたモーション環境とソフトウエアを変えなくてもリニアアンプ技術に切り替えることでナ

ノ位置決めを実現している。

数多くの実施例があるが、中でもハードディスク装置の製造にはリニアアンプは欠かせない技術であ

る。この大きな理由はハードディスクの容量アップと共にビット密度、トラック密度が高くなる傾向

から来ている。また同時にヘッドからの信号がより小さくなり、電磁気ノイズの影響を受けやすくな

っているからである。

ハードディスク装置の製造装置にはサーボトラック・ライターとかディスク・サーティファイヤーが

ある。ディスク・サーティファイヤーはREAD ヘッド、 WRITE ヘッドを決められた速度で移動中にヘ

ッド面の媒体速度が常に一定速であることが必要である。例えばヘッドが媒体の外側に位置するとき

は、はスピンドルの回転を遅くし、内側ではスピンドルの回転速度を早くするCLV (Constant Linear

Velocity) 方式で、媒体全面を早く検査することが出来る。媒体上検出されたエラーはマッピングさ

れHDD (Hard Disk Drive) 製造時に代替セクター情報として使われる。このようにREAD ヘッド、 WRITE

ヘッドとスピンドルの回転と常に同期を取りながらエラーマッピングを行うには各駆動部の正確な位

置決めモーション制御が必要ある。

そこで米国ハードディスクメーカー指導の下で回転ムラの少ないエアースピンドルにダイレクトドラ

イブサーボモータと3相リニアサーボアンプにサイン波励磁機能を持ったスピンドルコントローラ開

発した。エアースピンドルは下記の欧米の代表的4つのメーカ品でテストを約3年掛けて研究した。

・ABT “Air Bearing Technology-KLA Tencor” (3,4 インチ・エアーベアリングスピンドル)

・Surface Engineering (3 インチ・エアーベアリングスピンドル)

・NEAT- Danaher (3インチ・エアーベアリングスピンドル)

・Westwind(3,4 インチ・エアーベアリングスピンドル)

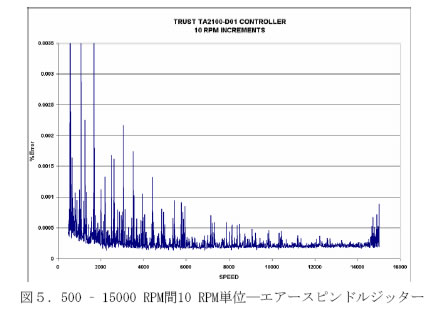

図5はスピンドル以外に低ランアウトモータや高周波数エンコーダーを採用し、周波数/時間標準測定

器 にカスタムジッターアナライザーを投入し、速度ムラ(ジッター)を500-15000 RPM 間を10 RPM

単位で検査した結果のデータである。

表1はこれまでPWM方式で構築されていたディスク・サーティファイヤーをリニアアンプ+新APID 導 入コントローラ導入のドライブにてパフォーマンスを向上した例である。

| 従来のPWM アンプコントローラ | 新リニアアンプ+APID 導入 コントローラ | |

| スピンドル・イニシャライズ・エラー | +/- 42 Electrical Degrees |

+/- 2.3 Electrical Degrees |

| スピンドル回転、 (各回転速度の比較) |

~ 0.005% | > 0.00013% < 0.00050% |

| 左 / 書き込みヘッド・アクチュエータ (繰り返し精度) |

+/-640nm | +/-40nm |

| 右 / 書き込みヘッド・アクチュエータ (繰り返し精度) |

+/-600nm | +/-40nm |

| 左 / 書き込みヘッド・アクチュエータ (セトリングタイム) |

<110ms | <37ms |

| 右 / 書き込みヘッド・アクチュエータ (セトリングタイム) |

<110ms | <37ms |

表1,PWM アンプとAPID リニアアンプの性能比較

システムパフォーマンスの向上はリニアアンプと新APID スピンドルコントロール専用アルゴリズムの導入の結果効果である。

*参考文献:コントロールモータハンドブックより